تطبيقمسحوق اللاتكس القابل للتشتت (RDP) اكتسبت مساحيق اللاتكس القابلة لإعادة التشتت اهتمامًا كبيرًا في صناعة مواد البناء والتشييد نظرًا لتأثيرها الكبير على خصائص المنتج النهائي. مساحيق اللاتكس القابلة لإعادة التشتت هي في الأساس مساحيق بوليمرية قادرة على تكوين مستحلبات عند خلطها بالماء. تُضفي هذه المستحلبات خصائص مفيدة متعددة على المعجون، بما في ذلك تحسين الالتصاق والمرونة ومقاومة الماء، والأهم من ذلك، عملية التصلب.

فهم مسحوق المعجون ومسحوق اللاتكس القابل للتشتت

مسحوق المعجون منتجٌ ناعمٌ ذو أساسٍ مسحوقيٍّ يُستخدم بشكلٍ رئيسيٍّ لملء الفجوات، وتنعيم الأسطح، وتجهيز الأسطح للطلاء أو غيرها من التشطيبات. يتكون مسحوق المعجون عادةً من مواد رابطة (مثل الأسمنت والجبس)، ومواد مالئة (مثل التلك وكربونات الكالسيوم)، وإضافات (مثل المثبطات والمسرعات) تُنظّم خصائصه العملية. عند خلطه بالماء، يُشكّل مسحوق المعجون عجينةً تتصلب مع مرور الوقت، مُنتجًا سطحًا متينًا وناعمًا.

مسحوق اللاتكس القابل لإعادة التشتت (RDP) هو مسحوق بوليمر قابل للذوبان في الماء، يُصنع عن طريق تجفيف الرش بمستحلبات بوليمرية مائية. من البوليمرات الشائعة المستخدمة في RDP: ستايرين-بيوتادين (SBR)، والأكريليك، وأسيتات الفينيل-إيثيلين (VAE). تُحسّن إضافة RDP إلى مسحوق المعجون الخواص الفيزيائية والميكانيكية للمعجون المُعالج، وذلك بشكل رئيسي من خلال تحسين قوة الالتصاق والمرونة ومقاومة التشقق.

تصلب مسحوق المعجون

يحدث تصلب مسحوق المعجون عندما تتفاعل مكونات المادة الرابطة (مثل الأسمنت أو الجبس) كيميائيًا مع الماء. تُسمى هذه العملية عادةً بالترطيب (للمعاجين الأسمنتية) أو التبلور (للمعاجين الجبسية)، وتؤدي إلى تكوين أطوار صلبة تتصلب بمرور الوقت. ومع ذلك، يمكن أن تتأثر هذه العملية بمجموعة من العوامل، مثل وجود مواد مضافة، والرطوبة، ودرجة الحرارة، وتركيب المعجون نفسه.

يتمثل دور RDP في عملية التصلب هذه في تعزيز الترابط بين الجسيمات، وتحسين مرونتها، وتنظيم تبخر الماء. يعمل RDP كمادة رابطة، تُشكل، عند إعادة تشتتها في الماء، شبكة بوليمرية داخل المعجون. تساعد هذه الشبكة على حبس جزيئات الماء لفترة أطول، مما يُبطئ معدل التبخر، وبالتالي يُطيل مدة عمل المعجون. بالإضافة إلى ذلك، تُساعد شبكة البوليمر على تكوين كتلة صلبة أقوى وأكثر تماسكًا من خلال تحسين تفاعل الجسيمات.

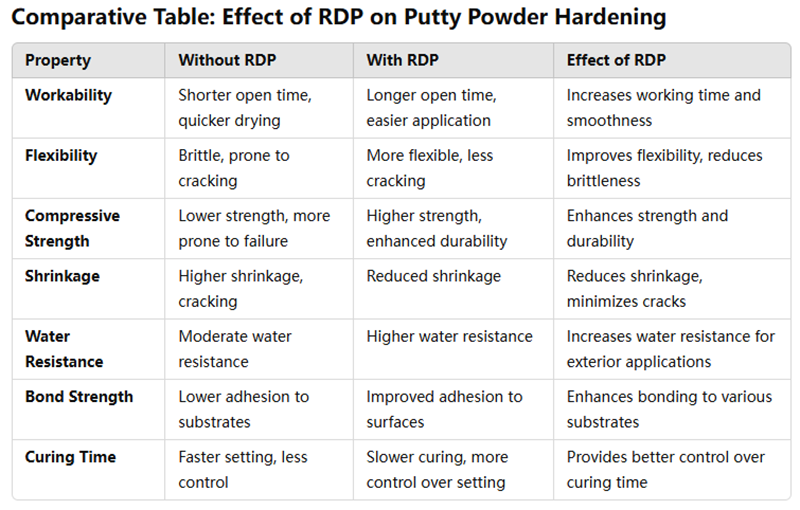

تأثير مسحوق اللاتكس القابل للتشتت على عملية التصلب

تحسين قابلية العمل ووقت العمل المفتوح:

يُحسّن استخدام RDP في تركيبات المعجون من قابلية التشغيل من خلال إبطاء عملية التجفيف، مما يتيح وقتًا أطول للتطبيق. وهذا مفيد بشكل خاص في المشاريع الكبيرة حيث يتطلب المعجون نشره على مساحات واسعة قبل أن يجف.

زيادة المرونة:

من أهم آثار إضافة RDP تحسين المرونة. فبينما يميل المعجون التقليدي إلى الهشاشة عند التصلب، يُسهم RDP في زيادة مرونة المادة المُعالجة، مما يُقلل من احتمالية التشقق تحت تأثير الإجهاد أو تقلبات درجات الحرارة.

القوة والمتانة:

تتميز معاجين RDP المُعدّلة بمقاومة ضغط ومقاومة أعلى للتآكل مقارنةً بالتركيبات غير المُعدّلة. ويعود ذلك إلى تكوين مصفوفة بوليمر تُعزز السلامة الهيكلية للمعجون المُصلّب.

انكماش منخفض:

تُساعد الشبكة البوليمرية المُكوّنة من مسحوق اللاتكس القابل للتشتت أيضًا على تقليل الانكماش أثناء عملية المعالجة. وهذا مهمٌّ بشكل خاص لمنع تكوّن الشقوق، التي قد تُؤثر سلبًا على أداء المعجون ومظهره الجمالي.

مقاومة الماء:

مسحوق المعجون الممزوج بمسحوق اللاتكس القابل للتشتت يكون أكثر مقاومة للماء. تُشكّل جزيئات اللاتكس طبقةً كارهةً للماء داخل المعجون، مما يجعل المنتج المُعالَج أقلّ عرضة لامتصاص الماء، وبالتالي أكثر ملاءمةً للتطبيقات الخارجية.

يُحسّن دمج مسحوق اللاتكس القابل لإعادة التشتت في تركيبات المعجون خصائصه بشكل ملحوظ، خاصةً أثناء عملية التصلب. تشمل المزايا الرئيسية لـ RDP تحسين قابلية التشغيل، وزيادة المرونة، وزيادة القوة والمتانة، وتقليل الانكماش، وتحسين مقاومة الماء. هذه التحسينات تجعل المعاجين المُعدّلة بـ RDP أكثر ملاءمةً للتطبيقات الداخلية والخارجية، مما يوفر عمرًا أطول وأداءً أفضل في ظل ظروف بيئية متفاوتة.

بالنسبة لمحترفي البناء والمصنعين، فإن استخداممسحوق لاتكس قابل للتشتت يقدم هذا المنتج طريقة بسيطة وفعّالة لتحسين خصائص مساحيق المعجون التقليدية، مما ينتج عنه منتج أسهل في الاستخدام، وأكثر متانة، وأقل عرضة للتشقق أو الانكماش مع مرور الوقت. ومن خلال تحسين التركيبة باستخدام RDP، أصبحت مساحيق المعجون أكثر تنوعًا، مع تحسين الأداء العام من حيث الالتصاق والصلابة ومقاومة العوامل الجوية.

وقت النشر: ٢٠ مارس ٢٠٢٥