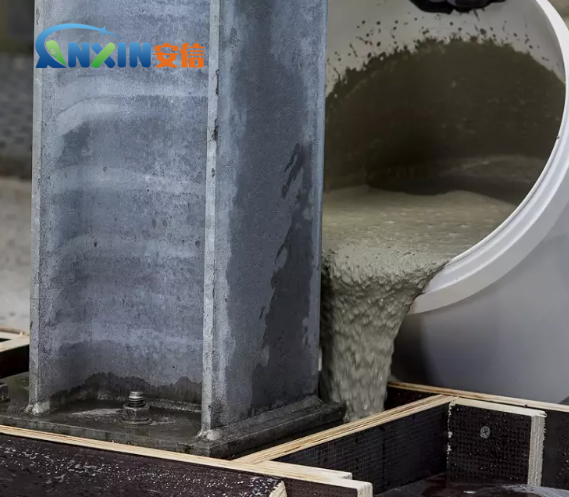

بصفته مادة بناء شائعة الاستخدام في قطاع الإنشاءات، يلعب الملاط أدوارًا هيكلية ووظيفية مهمة. تُعد سيولة الملاط أحد المؤشرات المهمة التي تؤثر على أدائه الإنشائي. تساهم السيولة الجيدة في سهولة عمليات البناء وجودة المبنى. ولتحسين سيولة الملاط وفعاليته، تُستخدم إضافات متنوعة بكثرة لضبطه. من بينها،هيدروكسي بروبيل ميثيل سلولوز (HPMC)، باعتباره مركبًا بوليمريًا قابلًا للذوبان في الماء يستخدم بشكل شائع، يلعب دورًا مهمًا في الملاط.

الخصائص الأساسية لـ HPMC: مادة بوليمرية قابلة للذوبان في الماء، مصنوعة من السليلوز الطبيعي المعدل كيميائيًا. تتميز بخصائص ممتازة في التكثيف والتجلط والاحتفاظ بالماء، بالإضافة إلى خصائص أخرى. وهي غير قابلة للذوبان في الماء، ولكنها قد تُشكل محلولًا لزجًا فيه، لذا تُستخدم على نطاق واسع في البناء والطلاء والطب وغيرها من المجالات. عند استخدامها كمادة مضافة للملاط، يُمكن لـ HPMC تحسين سيولة الملاط واحتباس الماء وفعاليته بشكل فعال.

آلية تأثير HPMC على سيولة الملاط:

تأثير التكثيف: يُحدث HPMC تأثيرًا ملحوظًا في التكثيف. عند إضافته إلى الملاط، يُمكن أن يزيد لزوجته بشكل ملحوظ. ويعود هذا التأثير إلى أن جزيئات HPMC تُشكل بنية شبكية في الماء، تمتص الماء وتتمدد، مما يزيد من لزوجة الطور المائي. تُتيح هذه العملية تعديل سيولة الملاط. عندما يكون محتوى HPMC في الملاط مرتفعًا، يُقيد التدفق الحر للماء إلى حد ما، وبالتالي تُظهر سيولة الملاط الكلية بعض التغييرات.

تحسين احتباس الماء: يُشكّل HPMC طبقة رقيقة في الملاط لتقليل تبخر الماء وتحسين احتباس الماء فيه. يحافظ الملاط ذو الاحتباس المائي العالي على قابلية التشغيل لفترة أطول، وهو أمر بالغ الأهمية لسهولة البناء. كما أن احتباس الماء العالي يمنع جفاف الملاط قبل الأوان، ويحسّن وقت البناء وكفاءة العمل.

التشتت: يُمكن لـ HPMC تكوين محلول غرواني في الماء، مما يُحسّن التشتت بين مكونات الملاط. لا ترتبط سيولة الملاط بنسبة الأسمنت والرمل والمواد المضافة فحسب، بل ترتبط أيضًا بتشتت هذه المكونات. بتعديل كمية HPMC، يُمكن توزيع مكونات الملاط بالتساوي، مما يُحسّن السيولة بشكل أكبر.

تأثير التبلور: يُعزز HPMC توزيعًا أكثر توازنًا للجسيمات في الملاط، ويُحسّن استقرار بنيته. ومن خلال تحسين تأثير التبلور، يحافظ HPMC على سيولة مستقرة نسبيًا للملاط أثناء التخزين طويل الأمد، ويتجنب انخفاض السيولة بسبب التأخير الزمني.

تأثير تعزيز اللدونة: إضافة HPMC تُعزز أيضًا لدونة الملاط، مما يُسهّل استخدامه ويزيد من لدونته أثناء عملية البناء. على سبيل المثال، عند تجصيص الجدران، يُمكن للسيولة واللدونة المناسبة أن تُقلل من حدوث الشقوق وتُحسّن جودة التجصيص.

الاستخدام الأمثل لـ HPMC في تعديل سيولة الملاط:

التحكم في الجرعة: تؤثر جرعة HPMC بشكل مباشر على سيولة الملاط. بشكل عام، عند إضافة كمية معتدلة من HPMC، يمكن تحسين سيولة الملاط واحتباس الماء فيه بشكل ملحوظ. مع ذلك، قد يؤدي الإفراط في إضافة HPMC إلى ارتفاع لزوجة الملاط، مما يقلل بدوره من سيولته. لذلك، يجب التحكم بدقة في كمية HPMC المضافة وفقًا للاحتياجات الخاصة في التطبيقات.

التآزر مع مواد إضافية أخرى: بالإضافة إلى HPMC، غالبًا ما تُضاف مواد إضافية أخرى إلى الملاط، مثل المُلدِّنات الفائقة، ومُبطئات التصلب، وغيرها. يُحسّن هذا التآزر بين هذه المواد المضافة وHPMC من تدفق الملاط. على سبيل المثال، تُقلل المُلدِّنات الفائقة من كمية الماء في الملاط وتُحسّن سيولته، بينما تُحسّن HPMC من احتباس الماء وأداء البناء مع الحفاظ على لزوجته.

ضبط أنواع الملاط المختلفة: تختلف متطلبات السيولة باختلاف أنواع الملاط. على سبيل المثال، يتطلب ملاط التجصيص سيولة أعلى، بينما يُولي ملاط البناء اهتمامًا أكبر لتماسكه وسمكه. خلال هذه العملية، يجب تحسين كمية ونوع HPMC المضافة وتعديلها وفقًا لمتطلبات أنواع الملاط المختلفة لضمان سيولة وتوازن مثاليين.

كمضاف شائع الاستخدام في الملاط،HPMCيُمكنه ضبط سيولة الملاط بفعالية من خلال التكثيف، واحتباس الماء، والتشتت، والتجلط، وغيرها. خصائصه الفريدة تجعل الملاط أكثر قابلية للتشغيل واستقرارًا أثناء البناء. ومع ذلك، يجب ضبط جرعة HPMC بدقة وفقًا لظروف الاستخدام المحددة لتجنب الاستخدام المفرط الذي يؤدي إلى انخفاض السيولة. مع التحسين المستمر لمتطلبات أداء الملاط في قطاع البناء، فإن تأثيره المنظم له آفاق تطبيقية واسعة في المستقبل.

وقت النشر: ١٠ يناير ٢٠٢٥