Hydroksipropyylimetyyliselluloosa (HPMC)on ioniton selluloosaeetteri, jota käytetään laajalti rakennusmateriaaleissa, erityisesti korjauslaastissa. Korkean suorituskyvyn lisäaineena HPMC:tä käytetään pääasiassa vedenpidätysaineena, sakeuttajana, voiteluaineena ja sideaineena, ja sillä on ilmeisiä etuja korjauslaastin suorituskyvyn parantamisessa.

1. HPMC:n perusominaisuudet

HPMC on polymeeriyhdiste, joka on modifioitu luonnollisesta selluloosasta useiden kemiallisten reaktioiden kautta. Sen molekyylirakenne sisältää ryhmiä, kuten metoksi (-OCH3) ja hydroksipropyyli (-CH2CHOHCH3). Näiden substituenttien läsnäolo antaa HPMC:lle hyvän liukoisuuden ja stabiilisuuden, jolloin se liukenee nopeasti kylmään veteen läpinäkyvän viskoosin nesteen muodostamiseksi. Sillä on hyvä lämmönkestävyys, entsymaattinen stabiilisuus ja vahva sopeutumiskyky happoihin ja emäksiin, ja sitä käytetään laajalti rakennusmateriaaleissa, pinnoitteissa, lääketieteessä, elintarviketeollisuudessa ja muilla teollisuudenaloilla.

2. HPMC:n rooli korjauslaastissa

Paranna vedenpidätyskykyä

Kun HPMC on lisätty korjauslaastiin, sen erinomainen vedenpidätyskyky voi merkittävästi viivyttää veden häviämistä ja varmistaa riittävän sementin hydratoitumisen. Tämä on erityisen tärkeää ohutkerrosrakentamisessa tai korkean lämpötilan kuivissa ympäristöissä, mikä auttaa estämään ongelmia, kuten halkeilua ja delaminaatiota, ja parantaa laastin tiheyden ja lujuuden kehittymistä.

Paranna työstettävyyttä

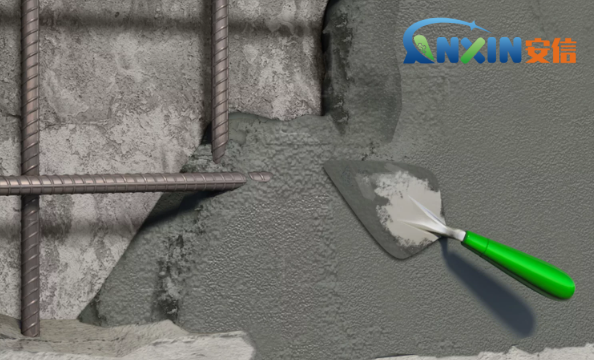

HPMC voi tehokkaasti parantaa laastin voitelevuutta ja työstettävyyttä tehden korjauslaastista tasaisemman levitysprosessin aikana, helpommin käytettävän ja muotoiltavan. Sen voiteluvaikutus vähentää työkalun kestävyyttä rakentamisen aikana, mikä auttaa parantamaan rakentamisen tehokkuutta ja pinnan viimeistelyä.

Paranna sidosten suorituskykyä

Korjauslaastia käytetään usein vanhojen aluspintojen korjaamiseen, mikä edellyttää hyvää sidosta laastin ja pohjan välillä. HPMC:n paksuntava vaikutus tehostaa laastin ja pohjan välistä sidosta, mikä vähentää ontto- ja putoamisriskiä, erityisesti kun rakennetaan erityisiin osiin, kuten pystypintoihin tai kattoihin.

Hallitsee johdonmukaisuutta ja estää painumista

HPMC:n sakeuttamisvaikutus voi tehokkaasti hallita laastin sakeutta, mikä vähentää sen painumista tai liukumista, kun sitä levitetään pystysuoralle tai kaltevalle pinnalle, ja säilyttää laastin stabiilisuuden muodostuksen alkuvaiheessa. Tämä on välttämätöntä rakentamisen laadun parantamiseksi ja hienojen korjausten saavuttamiseksi.

Parannettu halkeamankestävyys

Koska HPMC parantaa laastin vedenpidätyskykyä ja joustavuutta, se voi hidastaa kutistumisprosessia, mikä estää tehokkaasti kutistumishalkeamien muodostumista ja parantaa korjauskerroksen yleistä kestävyyttä.

3. Käyttökäytäntö ja annossuositukset

Varsinaisissa sovelluksissa HPMC:n annostus on yleensä 0,1-0,3 % laastin painosta. Tarkka annostus on säädettävä laastin tyypin, rakennusympäristön ja vaaditun suorituskyvyn mukaan. Riittämätön annostus ei välttämättä täytä sille kuuluvaa roolia, kun taas liiallinen annostus voi saada laastin liian paksuksi, pidentää kovettumisaikaa ja jopa vaikuttaa lopulliseen lujuuteen.

Parhaan vaikutuksen saavuttamiseksi on suositeltavaa käyttää sitä yhdessä muiden lisäaineiden, kuten uudelleen dispergoituvan lateksijauheen, vettä vähentävän aineen, halkeilua estävän kuidun jne. kanssa, ja optimoida kaavan suunnittelu rakennusprosessin ja vaatimusten mukaisesti.

SovellusHPMCkorjauslaastista on tullut tärkeä keino parantaa tuotteen suorituskykyä. Sen erinomainen vedenpidätyskyky, paksuuntuminen, työstettävyys ja tarttuvuus eivät ainoastaan paranna korjauslaastin käyttötehoa, vaan tarjoavat myös teknistä tukea korjausrakentamisen vaativissa ympäristöissä. Kun rakennusteollisuus nostaa edelleen vaatimuksiaan korjausmateriaalien suorituskyvylle, HPMC:n käyttöarvo tulee entistä näkyvämmäksi, ja se on korvaamaton avainkomponentti tulevaisuuden korkean suorituskyvyn laastijärjestelmässä.

Postitusaika: 04.04.2025