RooliCMC (karboksimetyyliselluloosa) keraamisissa lasiteissa heijastuu pääasiassa seuraavissa asioissa: paksuuntuminen, sidos, dispersio, pinnoitteen suorituskyvyn parantaminen, lasitteen laadun säätely jne. Tärkeänä luonnollisena polymeerikemikaalina sitä käytetään laajalti keraamisten lasitteiden ja keraamisten lietteiden valmistuksessa.

1. Paksuttava vaikutus

CMC on vesiliukoinen polymeeriyhdiste, joka voi muodostaa viskoosin liuoksen veteen. Tämä ominaisuus tekee sen roolin keraamisissa lasiteissa erityisen näkyväksi, varsinkin kun lasitteen viskositeettia on säädettävä. Keraamiset lasitteet koostuvat yleensä epäorgaanisista jauheista, lasinmuodostajista, juoksutusaineista jne. Veden lisääminen aiheuttaa joskus liiallisen juoksevuuden, mikä johtaa epätasaiseen pinnoitteeseen. CMC lisää lasitteen viskositeettia tehden lasitepinnoitteesta tasaisemman, vähentäen lasitteen juoksevuutta, mikä parantaa lasitteen levitysvaikutusta ja välttää ongelmia, kuten lasitteen liukumista ja tippumista.

2. Liimauskyky

Kun keraamiseen lasitteeseen on lisätty CMC:tä, CMC-molekyylit muodostavat tietyn sidosvaikutuksen lasitteen epäorgaanisen jauheen kanssa. CMC parantaa lasitteiden tarttuvuutta muodostamalla vetysidoksia vesimolekyylien kanssa molekyyleissä olevien karboksyyliryhmien kautta ja olemalla vuorovaikutuksessa muiden kemiallisten ryhmien kanssa. Tämä sidosvaikutus mahdollistaa sen, että lasite tarttuu paremmin keraamisen alustan pintaan pinnoitusprosessin aikana, vähentää pinnoitteen kuoriutumista ja irtoamista sekä parantaa lasitekerroksen stabiilisuutta.

3. Dispersiovaikutus

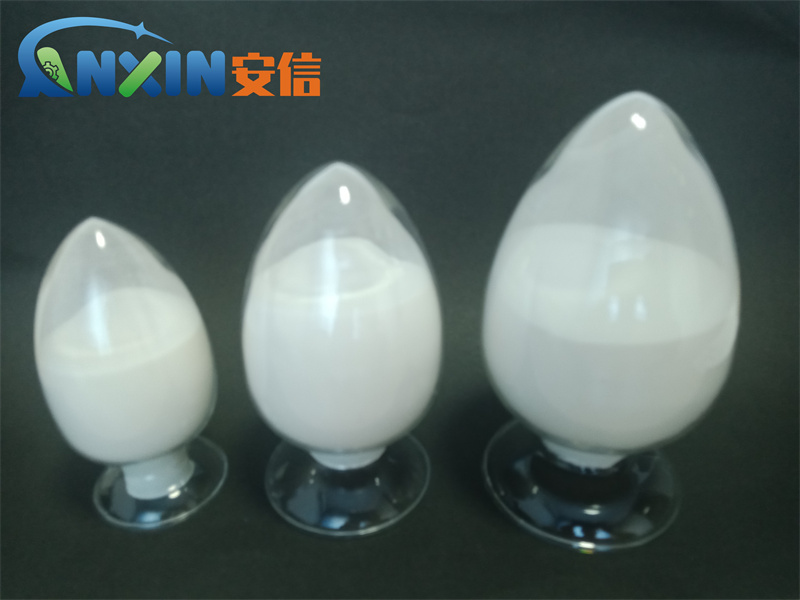

CMC:llä on myös hyvä hajotusvaikutus. Keraamisten lasitteiden valmistusprosessissa, erityisesti käytettäessä joitain epäorgaanisia jauheita, joissa on suurempia hiukkasia, AnxinCel®CMC voi estää hiukkasten agglomeroitumista ja säilyttää niiden dispergoituvuuden vesifaasissa. CMC-molekyyliketjun karboksyyliryhmät ovat vuorovaikutuksessa hiukkasten pinnan kanssa vähentäen tehokkaasti hiukkasten välistä vetovoimaa, mikä parantaa lasitteen dispergoituvuutta ja stabiilisuutta. Tällä on suuri merkitys lasitteen tasaisuuden ja värin yhtenäisyyden kannalta.

4. Paranna pinnoitteen suorituskykyä

Keraamisten lasitteiden pinnoituskyky on ratkaisevan tärkeä lopullisen lasitteen laadun kannalta. CMC voi parantaa lasitteen juoksevuutta, mikä helpottaa keraamisen rungon pinnan tasaista pinnoittamista. Lisäksi CMC säätää lasitteen viskositeettia ja reologiaa niin, että lasite voi kiinnittyä vakaasti rungon pintaan korkeassa lämpötilassa poltettaessa, eikä se ole helppo pudota pois. CMC voi myös vähentää tehokkaasti lasitteiden pintajännitystä ja lisätä lasitteiden ja viherkappaleiden pinnan välistä affiniteettia, mikä parantaa lasitteiden juoksevuutta ja tarttuvuutta pinnoituksen aikana.

5. Valvo lasitteen laatua

Keraamisten lasitteiden loppuvaikutelma sisältää lasitteen kiillon, tasaisuuden, läpinäkyvyyden ja värin. AnxinCel®CMC:n lisääminen voi optimoida näitä ominaisuuksia jossain määrin. Ensinnäkin CMC:n sakeuttamisvaikutus mahdollistaa sen, että lasite muodostaa tasaisen kalvon polttoprosessin aikana, jolloin vältetään liian ohuiden tai paksujen lasitteiden aiheuttamat viat. Toiseksi CMC voi ohjata veden haihtumisnopeutta välttääkseen lasitteen epätasaisen kuivumisen, mikä parantaa lasitteen kiiltoa ja läpinäkyvyyttä polton jälkeen.

6. Edistä ampumisprosessia

CMC hajoaa ja haihtuu korkeissa lämpötiloissa, ja vapautuvalla kaasulla voi olla tietty säätelevä vaikutus ilmakehään lasitepolttoprosessin aikana. CMC:n määrää säätämällä voidaan hallita lasitteen laajenemista ja supistumista polttoprosessin aikana, jotta vältetään lasitteen pinnan halkeamia tai epätasaista kutistumista. Lisäksi CMC:n lisääminen voi myös auttaa lasitteessa muodostamaan tasaisemman pinnan korkeissa lämpötiloissa ja parantamaan keraamisten tuotteiden polttolaatua.

7. Kustannukset ja ympäristönsuojelu

Luonnollisena polymeerimateriaalina CMC on halvempi kuin jotkin synteettiset kemikaalit. Lisäksi, koska CMC on biohajoava, sillä on enemmän ympäristöetuja käytön aikana. Keraamisten lasitteiden valmistuksessa CMC:n käyttö ei voi ainoastaan parantaa tehokkaasti tuotteen laatua, vaan myös vähentää tuotantokustannuksia, mikä täyttää ympäristönsuojelun ja talouden vaatimukset nykyaikaisessa keramiikkateollisuudessa.

8. Laaja sovellettavuus

CMC voidaan käyttää tavallisten keraamisten lasitteiden lisäksi myös erikoiskeraamisissa tuotteissa. Esimerkiksi korkeassa lämpötilassa poltetuissa keraamisissa lasiteissa CMC voi tehokkaasti välttää lasitehalkeamia; keraamisissa tuotteissa, joilla on oltava tietty kiilto ja rakenne, CMC voi optimoida lasitteen reologian ja pinnoitusvaikutuksen; taiteellisen keramiikan ja käsityökeramiikan tuotannossa CMC voi auttaa parantamaan lasitteen herkkyyttä ja kiiltoa.

AnxinCel®CMC:stä on keraamisten lasitteiden monikäyttöinen lisäaine tullut välttämätön apumateriaali keramiikkateollisuudessa. Se parantaa keraamisten lasitteiden laatua ja suorituskykyä sakeuttamalla, sitomalla, hajottamalla ja parantamalla pinnoitteen suorituskykyä, mikä viime kädessä vaikuttaa keraamisten tuotteiden ulkonäköön, toimintaan ja polttovaikutukseen. Keramiikkateollisuuden jatkuvan kehityksen myötä CMC:n käyttömahdollisuudet laajenevat, ja sen ympäristönsuojelun ja edullisten etujen ansiosta se on myös tärkeä rooli tulevaisuuden keramiikan tuotannossa.

Postitusaika: 06.01.2025