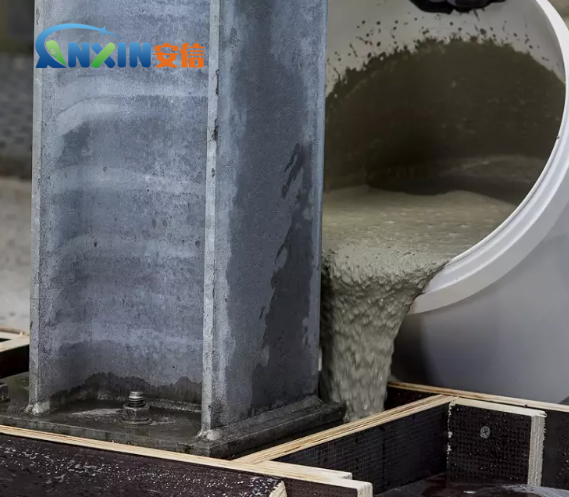

Sebagai bahan bangunan yang banyak digunakan dalam industri konstruksi, mortar memainkan peran struktural dan fungsional yang penting. Fluiditas mortar merupakan salah satu indikator penting yang memengaruhi kinerja konstruksinya. Fluiditas yang baik berkontribusi pada kenyamanan operasi konstruksi dan kualitas bangunan. Untuk meningkatkan fluiditas dan pengoperasian mortar, berbagai aditif sering digunakan untuk penyesuaian. Di antaranya,hidroksipropil metilselulosa (HPMC), sebagai senyawa polimer larut air yang umum digunakan, memainkan peran penting dalam mortar.

Karakteristik dasar HPMC: HPMC adalah bahan polimer yang larut dalam air yang terbuat dari selulosa alami yang dimodifikasi secara kimia. Bahan ini memiliki sifat pengental, pembentuk gel, retensi air, dan sifat-sifat lainnya yang sangat baik. Bahan ini tidak larut dalam air, tetapi dapat membentuk larutan kental dalam air, sehingga sering digunakan secara luas dalam konstruksi, pelapis, kedokteran, dan bidang lainnya. Ketika digunakan sebagai aditif mortar, HPMC dapat secara efektif meningkatkan fluiditas, retensi air, dan pengoperasian mortar.

Mekanisme pengaruh HPMC terhadap fluiditas mortar:

Efek pengentalan: HPMC sendiri memiliki efek pengentalan yang signifikan. Ketika ditambahkan ke mortar, ia dapat meningkatkan viskositas mortar secara signifikan. Efek pengentalan disebabkan oleh molekul HPMC yang membentuk struktur jaringan dalam air, yang menyerap air dan mengembang, sehingga meningkatkan viskositas fase air. Proses ini memungkinkan fluiditas mortar disesuaikan. Ketika kandungan HPMC dalam mortar tinggi, aliran air bebas akan dibatasi sampai batas tertentu, sehingga fluiditas mortar secara keseluruhan akan menunjukkan perubahan tertentu.

Meningkatkan retensi air: HPMC dapat membentuk lapisan tipis pada mortar untuk mengurangi penguapan air dan meningkatkan retensi air pada mortar. Mortar dengan retensi air yang lebih baik dapat mempertahankan pengoperasian untuk jangka waktu yang lebih lama, yang sangat penting untuk kemudahan konstruksi selama konstruksi. Retensi air yang tinggi dapat mencegah mortar mengering sebelum waktunya dan meningkatkan waktu konstruksi serta efisiensi kerja mortar.

Dispersi: HPMC dapat membentuk larutan koloid dalam air, yang dapat meningkatkan dispersi antar komponen mortar. Fluiditas mortar tidak hanya terkait dengan proporsi semen, pasir, dan campuran, tetapi juga terkait erat dengan dispersi komponen-komponen ini. Dengan menyesuaikan jumlah HPMC, komponen-komponen dalam mortar dapat didispersikan lebih merata, sehingga semakin meningkatkan fluiditas.

Efek pembentukan gel: HPMC dapat meningkatkan distribusi partikel yang lebih merata dalam mortar dan meningkatkan stabilitas strukturnya. Dengan meningkatkan efek pembentukan gel, HPMC dapat mempertahankan fluiditas mortar yang relatif stabil selama penyimpanan jangka panjang dan menghindari penurunan fluiditas akibat penundaan waktu.

Efek peningkatan plastisitas: Penambahan HPMC juga dapat meningkatkan plastisitas mortar, sehingga lebih mudah dioperasikan dan memiliki plastisitas yang lebih baik selama proses konstruksi. Misalnya, saat memplester dinding, fluiditas dan plastisitas yang tepat dapat mengurangi terjadinya retakan dan meningkatkan kualitas plesteran.

Penerapan HPMC yang optimal dalam pengaturan fluiditas mortar:

Kontrol dosis: Dosis HPMC secara langsung memengaruhi fluiditas mortar. Secara umum, ketika jumlah penambahan HPMC sedang, fluiditas dan retensi air mortar dapat ditingkatkan secara signifikan. Namun, HPMC yang berlebihan dapat menyebabkan viskositas mortar menjadi terlalu tinggi, yang pada gilirannya mengurangi fluiditasnya. Oleh karena itu, jumlah HPMC yang ditambahkan perlu dikontrol secara akurat sesuai dengan kebutuhan spesifik dalam aplikasi.

Sinergi dengan campuran lain: Selain HPMC, campuran lain sering ditambahkan ke mortar, seperti superplasticizer, retarder, dll. Sinergi antara campuran ini dan HPMC dapat mengatur aliran mortar dengan lebih baik. Misalnya, superplasticizer dapat mengurangi jumlah air dalam mortar dan meningkatkan fluiditas mortar, sementara HPMC dapat meningkatkan retensi air dan kinerja konstruksinya sambil mempertahankan viskositas mortar.

Penyesuaian berbagai jenis mortar: Berbagai jenis mortar memiliki persyaratan fluiditas yang berbeda. Misalnya, mortar plesteran memiliki persyaratan fluiditas yang lebih tinggi, sedangkan mortar pasangan bata lebih memperhatikan daya rekat dan ketebalannya. Selama proses ini, jumlah dan jenis HPMC yang ditambahkan perlu dioptimalkan dan disesuaikan menurut persyaratan berbagai mortar untuk memastikan fluiditas dan keseimbangan yang optimal.

Sebagai bahan tambahan mortar yang umum digunakan,HPMCdapat secara efektif mengatur fluiditas mortar melalui pengentalan, retensi air, dispersi, pembentukan gel, dll. Sifat-sifatnya yang unik membuat mortar lebih mudah dioperasikan dan stabil selama konstruksi. Namun, dosis HPMC perlu disesuaikan secara akurat menurut kondisi aplikasi tertentu untuk menghindari penggunaan berlebihan yang menyebabkan berkurangnya fluiditas. Dengan peningkatan berkelanjutan persyaratan kinerja mortar dalam industri konstruksi, efek pengaturan HPMC memiliki prospek aplikasi yang luas di masa mendatang.

Waktu posting: 10-Jan-2025