Aplikasi daripadaserbuk lateks boleh diserap semula (RDP) dalam rumusan serbuk dempul telah mendapat perhatian dalam industri pembinaan dan bahan binaan kerana kesannya yang ketara terhadap sifat produk akhir. Serbuk lateks boleh diserap semula pada asasnya adalah serbuk polimer yang mampu membentuk serakan apabila dicampur dengan air. Penyerakan ini memberikan pelbagai ciri berfaedah kepada dempul, termasuk lekatan yang lebih baik, fleksibiliti, rintangan air, dan, yang paling penting, proses pengerasan.

Memahami Serbuk Dempul dan Serbuk Lateks Boleh Dispersi Semula

Serbuk dempul ialah produk berasaskan serbuk halus yang digunakan terutamanya untuk mengisi celah, menghaluskan permukaan dan menyediakan substrat untuk mengecat atau kemasan lain. Komposisi asas serbuk dempul biasanya termasuk pengikat (cth, simen, gipsum), pengisi (cth, talkum, kalsium karbonat), dan bahan tambahan (cth, retarder, pemecut) yang mengawal sifat kerjanya. Apabila dicampur dengan air, serbuk dempul membentuk pes yang mengeras dari semasa ke semasa, menghasilkan permukaan licin yang tahan lama.

Serbuk lateks boleh diserap semula (RDP) ialah serbuk polimer larut air yang dibuat dengan serakan semburan berair bagi emulsi polimer. Polimer biasa yang digunakan dalam RDP termasuk stirena-butadiena (SBR), akrilik, dan vinil asetat-etilena (VAE). Penambahan RDP pada serbuk dempul meningkatkan sifat fizikal dan mekanikal dempul yang telah diawet, terutamanya dengan meningkatkan kekuatan ikatan, fleksibiliti dan ketahanan terhadap keretakan.

Pengerasan Serbuk Dempul

Pengerasan serbuk dempul berlaku apabila komponen pengikat (seperti simen atau gipsum) mengalami tindak balas kimia dengan air. Proses ini biasanya dipanggil penghidratan (untuk dempul berasaskan simen) atau penghabluran (untuk dempul berasaskan gipsum), dan ia menghasilkan pembentukan fasa pepejal yang mengeras dari semasa ke semasa. Walau bagaimanapun, proses ini boleh dipengaruhi oleh pelbagai faktor, seperti kehadiran bahan tambahan, kelembapan, suhu, dan komposisi dempul itu sendiri.

Peranan RDP dalam proses pengerasan ini adalah untuk meningkatkan ikatan antara zarah, meningkatkan fleksibiliti, dan mengawal penyejatan air. RDP berfungsi sebagai pengikat yang, setelah tersebar semula dalam air, membentuk rangkaian polimer dalam dempul. Rangkaian ini membantu memerangkap molekul air lebih lama, memperlahankan kadar penyejatan dan dengan itu memanjangkan masa kerja dempul. Selain itu, rangkaian polimer membantu membentuk jisim mengeras yang lebih kuat dan lebih padat dengan meningkatkan interaksi zarah.

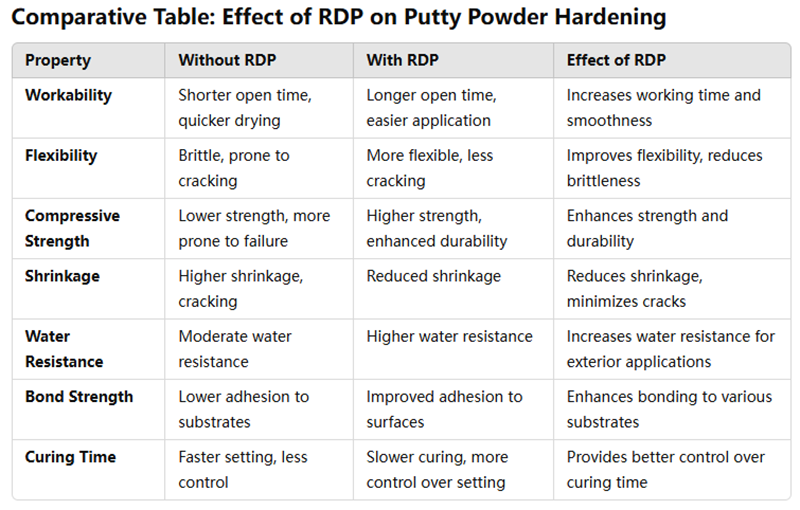

Kesan Serbuk Lateks Boleh Dispersi Semula Pada Proses Pengerasan

Kebolehkerjaan yang Dipertingkatkan dan Masa Buka:

Kemasukan RDP dalam formulasi dempul meningkatkan kebolehkerjaan dengan melambatkan proses pengeringan, memberikan lebih banyak masa untuk aplikasi. Ini amat berfaedah dalam projek besar di mana dempul perlu disebarkan ke kawasan yang luas sebelum ia ditetapkan.

Fleksibiliti Peningkatan:

Salah satu kesan ketara penambahan RDP ialah peningkatan dalam fleksibiliti. Walaupun dempul tradisional cenderung rapuh semasa pengerasan, RDP menyumbang kepada bahan terawat yang lebih fleksibel, mengurangkan kemungkinan retak di bawah tekanan atau turun naik suhu.

Kekuatan dan Ketahanan:

Dempul yang diubah suai RDP mempamerkan kekuatan mampatan yang lebih tinggi dan ketahanan terhadap haus dan lusuh berbanding formulasi yang tidak diubah suai. Ini disebabkan oleh pembentukan matriks polimer yang mengukuhkan integriti struktur dempul yang dikeraskan.

Pengecutan Dikurangkan:

Rangkaian polimer yang dicipta oleh serbuk lateks yang boleh diserap semula juga membantu dalam mengurangkan pengecutan semasa proses pengawetan. Ini amat penting dalam mencegah pembentukan keretakan, yang boleh menjejaskan prestasi dan estetika dempul.

Tahan Air:

Serbuk dempul yang dicampur dengan serbuk lateks boleh diserap semula cenderung lebih kalis air. Zarah lateks membentuk lapisan hidrofobik dalam dempul, menjadikan produk yang diawetkan kurang terdedah kepada penyerapan air dan, oleh itu, lebih sesuai untuk aplikasi luaran.

Menggabungkan serbuk lateks yang boleh diserap semula ke dalam formulasi dempul dengan ketara meningkatkan sifatnya, terutamanya semasa proses pengerasan. Faedah utama RDP termasuk kebolehkerjaan yang lebih baik, fleksibiliti yang dipertingkatkan, peningkatan kekuatan dan ketahanan, pengecutan yang berkurangan dan rintangan air yang lebih baik. Penambahbaikan ini menjadikan dempul yang diubah suai RDP lebih sesuai untuk aplikasi dalaman dan luaran, memberikan jangka hayat dan prestasi yang lebih tinggi dalam keadaan persekitaran yang berbeza-beza.

Untuk profesional pembinaan dan pengilang, penggunaanserbuk lateks boleh diserap semula menawarkan cara yang mudah tetapi berkesan untuk menaik taraf sifat serbuk dempul tradisional, menghasilkan produk yang lebih mudah digunakan, lebih tahan lama dan kurang terdedah kepada keretakan atau pengecutan dari semasa ke semasa. Dengan mengoptimumkan formulasi dengan RDP, serbuk dempul menjadi lebih serba boleh, dengan prestasi keseluruhan yang dipertingkatkan dari segi lekatan, kekerasan dan ketahanan terhadap unsur-unsur.

Masa siaran: Mac-20-2025