Hydroksypropylometyloceluloza (HPMC)jest niejonowym eterem celulozy, który jest szeroko stosowany w materiałach budowlanych, szczególnie w zaprawach naprawczych. Jako dodatek o wysokiej wydajności, HPMC jest głównie stosowany jako środek zatrzymujący wodę, zagęszczacz, środek smarny i spoiwo, i ma oczywiste zalety w poprawie wydajności zapraw naprawczych.

1. Podstawowe cechy HPMC

HPMC to związek polimerowy modyfikowany z naturalnej celulozy poprzez szereg reakcji chemicznych. Jego struktura cząsteczkowa zawiera grupy takie jak metoksy (-OCH₃) i hydroksypropyl (-CH₂CHOHCH₃). Obecność tych podstawników zapewnia HPMC dobrą rozpuszczalność i stabilność, co pozwala mu szybko rozpuścić się w zimnej wodzie, tworząc przezroczystą lepką ciecz. Ma dobrą stabilność termiczną, stabilność enzymatyczną i silną adaptowalność do kwasów i zasad, i jest szeroko stosowany w materiałach budowlanych, powłokach, medycynie, żywności i innych gałęziach przemysłu.

2. Rola HPMC w zaprawie naprawczej

Poprawa retencji wody

Po dodaniu HPMC do zaprawy naprawczej, jej doskonałe właściwości retencji wody mogą znacznie opóźnić utratę wody i zapewnić wystarczającą hydratację cementu. Jest to szczególnie ważne w przypadku konstrukcji cienkowarstwowych lub w suchych środowiskach o wysokiej temperaturze, co pomaga zapobiegać problemom, takim jak pękanie i rozwarstwianie, a także poprawia gęstość i wytrzymałość zaprawy.

Poprawa wykonalności

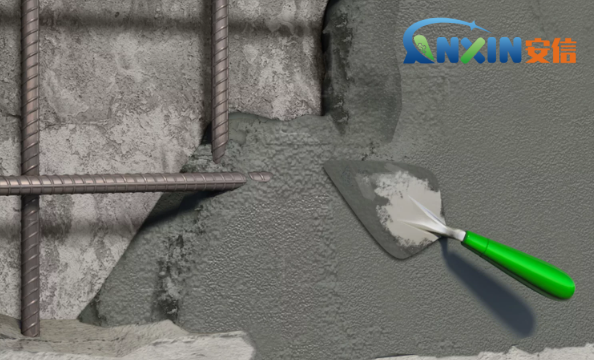

HPMC może skutecznie zwiększyć smarowność i urabialność zaprawy, dzięki czemu zaprawa naprawcza jest gładsza w trakcie procesu aplikacji, łatwiejsza w obsłudze i formowaniu. Jej działanie smarujące zmniejsza opór narzędzi podczas budowy, co pomaga poprawić wydajność budowy i wykończenie powierzchni.

Poprawa wydajności wiązania

Zaprawa naprawcza jest często używana do naprawy starych powierzchni bazowych, wymagając dobrego wiązania między zaprawą a podstawą. Efekt zagęszczania HPMC wzmacnia wiązanie między zaprawą a podstawą, zmniejszając ryzyko wydrążenia i odpadania, szczególnie podczas budowy w specjalnych częściach, takich jak powierzchnie pionowe lub sufity.

Kontrola konsystencji i zapobieganie zwiotczeniu

Efekt zagęszczania HPMC może skutecznie kontrolować konsystencję zaprawy, zmniejszając prawdopodobieństwo jej opadania lub ślizgania się po nałożeniu na powierzchnie pionowe lub pochyłe oraz utrzymując stabilność zaprawy na wczesnych etapach formowania. Jest to niezbędne do poprawy jakości konstrukcji i uzyskania drobnych napraw.

Zwiększona odporność na pęknięcia

Ponieważ HPMC poprawia retencję wody i elastyczność zaprawy, może spowolnić proces skurczu, skutecznie zapobiegając tworzeniu się pęknięć skurczowych i zwiększając ogólną trwałość warstwy naprawczej.

3. Praktyka stosowania i zalecenia dotyczące dawkowania

W rzeczywistych zastosowaniach dozowanie HPMC wynosi zazwyczaj od 0,1% do 0,3% masy zaprawy. Konkretne dozowanie należy dostosować do rodzaju zaprawy, środowiska budowlanego i wymaganej wydajności. Niewystarczające dozowanie może nie spełniać swojej roli, podczas gdy nadmierne dozowanie może spowodować, że zaprawa będzie zbyt gęsta, wydłużyć czas wiązania, a nawet wpłynąć na końcową wytrzymałość.

Aby uzyskać najlepszy efekt, zaleca się stosowanie go w połączeniu z innymi dodatkami, takimi jak proszek lateksowy redyspergowalny, reduktor wody, włókno przeciwpęknięciowe itp., a także optymalizację formuły zgodnie z procesem konstrukcyjnym i wymaganiami.

ZastosowanieHPMCw zaprawie naprawczej stał się ważnym środkiem poprawy wydajności produktu. Jego doskonałe zatrzymywanie wody, zagęszczanie, urabialność i przyczepność nie tylko poprawiają efekt użytkowania zaprawy naprawczej, ale także zapewniają wsparcie techniczne dla konstrukcji naprawczych w złożonych środowiskach. W miarę jak przemysł budowlany nadal zwiększa swoje wymagania dotyczące wydajności materiałów naprawczych, wartość zastosowania HPMC stanie się bardziej widoczna i stanie się niezbędnym kluczowym elementem przyszłego systemu zapraw o wysokiej wydajności.

Czas publikacji: 04-kwi-2025