Hidroxipropilmetilcelulose (HPMC)É um éter de celulose não iônico, amplamente utilizado em materiais de construção, especialmente em argamassas de reparo. Como aditivo de alto desempenho, o HPMC é usado principalmente como retentor de água, espessante, lubrificante e aglutinante, e apresenta vantagens óbvias na melhoria do desempenho da argamassa de reparo.

1. Características básicas do HPMC

O HPMC é um composto polimérico modificado a partir da celulose natural por meio de uma série de reações químicas. Sua estrutura molecular contém grupos como metoxi (-OCH₃) e hidroxipropil (-CH₂CHOHCH₃). A presença desses substituintes confere ao HPMC boa solubilidade e estabilidade, permitindo que se dissolva rapidamente em água fria para formar um líquido viscoso transparente. Possui boa estabilidade térmica, estabilidade enzimática e forte adaptabilidade a ácidos e álcalis, sendo amplamente utilizado em materiais de construção, revestimentos, medicamentos, alimentos e outras indústrias.

2. O papel do HPMC na argamassa de reparo

Melhora a retenção de água

Após a adição de HPMC à argamassa de reparo, seu excelente desempenho de retenção de água pode retardar significativamente a perda de água e garantir a hidratação adequada do cimento. Isso é especialmente importante para construções de camada fina ou ambientes secos de alta temperatura, o que ajuda a prevenir problemas como rachaduras e delaminação, além de melhorar a densidade e o desenvolvimento da resistência da argamassa.

Melhorar a trabalhabilidade

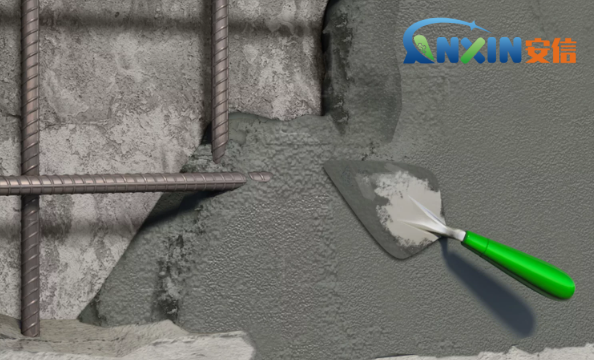

O HPMC pode aumentar efetivamente a lubricidade e a trabalhabilidade da argamassa, tornando-a mais lisa durante o processo de aplicação, mais fácil de operar e moldar. Seu efeito lubrificante reduz a resistência da ferramenta durante a construção, o que ajuda a melhorar a eficiência da construção e o acabamento superficial.

Melhore o desempenho da ligação

A argamassa de reparo é frequentemente usada para reparar superfícies de base antigas, exigindo uma boa aderência entre a argamassa e a base. O efeito espessante do HPMC melhora a aderência entre a argamassa e a base, reduzindo o risco de cavidades e quedas, especialmente em construções com partes especiais, como superfícies verticais ou tetos.

Controlando a consistência e anti-flacidez

O efeito espessante do HPMC pode controlar eficazmente a consistência da argamassa, reduzindo a probabilidade de flacidez ou deslizamento quando aplicada em superfícies verticais ou inclinadas, mantendo a estabilidade da argamassa nos estágios iniciais da conformação. Isso é essencial para melhorar a qualidade da construção e obter reparos precisos.

Resistência aprimorada a rachaduras

Como o HPMC melhora a retenção de água e a flexibilidade da argamassa, ele pode retardar o processo de retração, inibindo efetivamente a formação de rachaduras de retração e melhorando a durabilidade geral da camada de reparo.

3. Prática de aplicação e recomendações de dosagem

Em aplicações reais, a dosagem de HPMC é geralmente de 0,1% a 0,3% do peso da argamassa. A dosagem específica precisa ser ajustada de acordo com o tipo de argamassa, o ambiente de construção e o desempenho exigido. A dosagem insuficiente pode não cumprir o seu papel, enquanto a dosagem excessiva pode fazer com que a argamassa fique muito espessa, prolongar o tempo de pega e até mesmo afetar a resistência final.

Para obter o melhor efeito, recomenda-se usá-lo em combinação com outros aditivos, como pó de látex redispersível, redutor de água, fibra anti-rachaduras, etc., e otimizar o design da fórmula de acordo com o processo de construção e os requisitos.

A aplicação deHPMCA argamassa de reparo tornou-se um importante recurso para melhorar o desempenho do produto. Sua excelente retenção de água, espessamento, trabalhabilidade e aderência não apenas melhoram o efeito de uso da argamassa de reparo, mas também fornecem suporte técnico para construções de reparo em ambientes complexos. À medida que a indústria da construção civil continua a aumentar seus requisitos para o desempenho de materiais de reparo, o valor de aplicação do HPMC se tornará mais proeminente, e ele se tornará um componente-chave indispensável no futuro sistema de argamassa de alto desempenho.

Horário da publicação: 04/04/2025