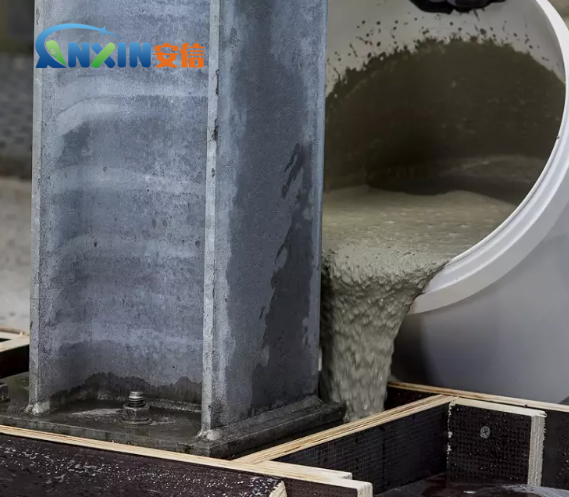

ඉදිකිරීම් කර්මාන්තයේ බහුලව භාවිතා වන ගොඩනැගිලි ද්රව්යයක් ලෙස, බදාම වැදගත් ව්යුහාත්මක සහ ක්රියාකාරී භූමිකාවන් ඉටු කරයි. බදාමයේ ද්රවශීලතාවය එහි ඉදිකිරීම් කාර්ය සාධනයට බලපාන වැදගත් දර්ශකයකි. හොඳ ද්රවශීලතාවය ඉදිකිරීම් මෙහෙයුම්වල පහසුව සහ ගොඩනැගිල්ලේ ගුණාත්මකභාවය සඳහා දායක වේ. බදාමයේ ද්රවශීලතාවය සහ ක්රියාකාරීත්වය වැඩි දියුණු කිරීම සඳහා, ගැලපීම සඳහා විවිධ ආකලන බොහෝ විට භාවිතා වේ. ඒවා අතර,හයිඩ්රොක්සිප්රොපයිල් මෙතිල්සෙලියුලෝස් (HPMC)බහුලව භාවිතා වන ජල-ද්රාව්ය පොලිමර් සංයෝගයක් ලෙස, බදාමයේ වැදගත් කාර්යභාරයක් ඉටු කරයි. .

HPMC හි මූලික ලක්ෂණ: HPMC යනු රසායනිකව වෙනස් කරන ලද ස්වාභාවික සෙලියුලෝස් වලින් සාදන ලද ජලයේ ද්රාව්ය බහු අවයවික ද්රව්යයකි. එය විශිෂ්ට ඝණ වීම, ජෙලි කිරීම, ජලය රඳවා තබා ගැනීම සහ අනෙකුත් ගුණාංග ඇත. එය ජලයේ දිය නොවන නමුත් ජලයේ දුස්ස්රාවී ද්රාවණයක් සෑදිය හැකිය, එබැවින් එය බොහෝ විට ඉදිකිරීම්, ආලේපන, වෛද්ය විද්යාව සහ අනෙකුත් ක්ෂේත්රවල බහුලව භාවිතා වේ. මෝටාර් ආකලන ලෙස භාවිතා කරන විට, HPMC මෝටාර් වල ද්රවශීලතාවය, ජල රඳවා තබා ගැනීම සහ ක්රියාකාරීත්වය ඵලදායී ලෙස වැඩිදියුණු කළ හැකිය.

මෝටාර් ද්රවශීලතාවයට HPMC හි බලපෑම් යාන්ත්රණය:

ඝන කිරීමේ බලපෑම: HPMC විසින්ම සැලකිය යුතු ඝන කිරීමේ බලපෑමක් ඇති කරයි. මෝටාර් එකට එකතු කළ විට, එය මෝටාර් වල දුස්ස්රාවිතතාවය සැලකිය යුතු ලෙස වැඩි කළ හැකිය. ඝණ කිරීමේ බලපෑම ඇති වන්නේ HPMC අණු ජලයේ ජාල ව්යුහයක් සෑදීම නිසා වන අතර එය ජලය අවශෝෂණය කර ප්රසාරණය වන අතර ජල අවධියේ දුස්ස්රාවිතතාවය වැඩි කරයි. මෙම ක්රියාවලිය මෝටාර් වල ද්රවශීලතාවය සකස් කිරීමට ඉඩ සලසයි. මෝටාර් වල HPMC අන්තර්ගතය ඉහළ මට්ටමක පවතින විට, ජලයේ නිදහස් ප්රවාහය යම් ප්රමාණයකට සීමා වනු ඇත, එබැවින් මෝටාර් වල සමස්ත ද්රවශීලතාවය යම් යම් වෙනස්කම් පෙන්වනු ඇත.

ජල රඳවා තබා ගැනීම වැඩි දියුණු කිරීම: HPMC මගින් ජල වාෂ්පීකරණය අඩු කිරීමට සහ මෝටාර් වල ජල රඳවා තබා ගැනීම වැඩි දියුණු කිරීමට මෝටාර් තුළ තුනී පටලයක් සෑදිය හැකිය. වඩා හොඳ ජල රඳවා තබා ගැනීමක් සහිත මෝටාර් දිගු කාලයක් ක්රියාකාරීත්වය පවත්වා ගත හැකි අතර එය ඉදිකිරීම් අතරතුර ඉදිකිරීම් පහසුව සඳහා ඉතා වැදගත් වේ. ඉහළ ජල රඳවා තබා ගැනීම මෝටාර් අකාලයේ වියළීම වළක්වා ගත හැකි අතර මෝටාර් වල ඉදිකිරීම් කාලය සහ වැඩ කාර්යක්ෂමතාව වැඩි දියුණු කළ හැකිය.

විසරණය: HPMC ජලයේ කොලොයිඩල් ද්රාවණයක් සෑදිය හැකි අතර එමඟින් මෝටාර් සංරචක අතර විසරණය වැඩි දියුණු කළ හැකිය. මෝටාර් වල ද්රවශීලතාවය සිමෙන්ති, වැලි සහ මිශ්රණවල අනුපාතයට පමණක් නොව, මෙම සංරචකවල විසරණයට ද සමීපව සම්බන්ධ වේ. HPMC ප්රමාණය සකස් කිරීමෙන්, මෝටාර් වල ඇති සංරචක වඩාත් ඒකාකාරව විසුරුවා හැරිය හැකි අතර එමඟින් ද්රවශීලතාවය තවදුරටත් වැඩිදියුණු වේ.

ජෙලිං ආචරණය: HPMC මගින් මෝටාර් තුළ අංශු වඩාත් ඒකාකාරව ව්යාප්ත වීම ප්රවර්ධනය කළ හැකි අතර එහි ව්යුහයේ ස්ථායිතාව වැඩි දියුණු කළ හැකිය. ජෙලිං ආචරණය වැඩිදියුණු කිරීමෙන්, HPMC දිගු කාලීන ගබඩා කිරීමේදී මෝටාර්හි සාපේක්ෂව ස්ථායී ද්රවශීලතාවයක් පවත්වා ගත හැකි අතර කාල ප්රමාදයන් හේතුවෙන් ද්රවශීලතාවයේ අඩුවීමක් වළක්වා ගත හැකිය.

ප්ලාස්ටික් බව වැඩි දියුණු කිරීමේ බලපෑම: HPMC එකතු කිරීම මඟින් මෝටාර් වල ප්ලාස්ටික් බව වැඩි දියුණු කළ හැකි අතර, ඉදිකිරීම් ක්රියාවලියේදී ක්රියාත්මක වීමට පහසු වන අතර වඩා හොඳ ප්ලාස්ටික් බවක් ඇත. නිදසුනක් ලෙස, බිත්තියක් කපරාරු කිරීමේදී, නිසි ද්රවශීලතාවය සහ ප්ලාස්ටික් බව ඉරිතැලීම් ඇතිවීම අඩු කර කපරාරු කිරීමේ ගුණාත්මකභාවය වැඩි දියුණු කළ හැකිය.

මෝටාර් ද්රවශීලතා ගැලපීමේදී HPMC හි ප්රශස්ත යෙදුම:

මාත්රා පාලනය: HPMC මාත්රාව මෝටාර් වල ද්රවශීලතාවයට සෘජුවම බලපායි. සාමාන්යයෙන්, HPMC එකතු කිරීමේ ප්රමාණය මධ්යස්ථ වූ විට, මෝටාර් වල ද්රවශීලතාවය සහ ජලය රඳවා තබා ගැනීම සැලකිය යුතු ලෙස වැඩිදියුණු කළ හැකිය. කෙසේ වෙතත්, අධික HPMC මෝටාර් වල දුස්ස්රාවිතතාවය අධික වීමට හේතු විය හැකි අතර එමඟින් එහි ද්රවශීලතාවය අඩු වේ. එබැවින්, යෙදුම්වල නිශ්චිත අවශ්යතා අනුව එකතු කරන ලද HPMC ප්රමාණය නිවැරදිව පාලනය කළ යුතුය.

අනෙකුත් මිශ්රණ සමඟ සහජීවනය: HPMC වලට අමතරව, සුපිරි ප්ලාස්ටිසයිසර්, රිටාර්ඩර් වැනි අනෙකුත් මිශ්රණ බොහෝ විට මෝටාර් වලට එකතු කරනු ලැබේ. මෙම මිශ්රණ සහ HPMC අතර සහජීවනය මෝටාර් ප්රවාහය වඩා හොඳින් නියාමනය කළ හැකිය. ලිංගිකත්වය. උදාහරණයක් ලෙස, සුපිරි ප්ලාස්ටිසයිසර් මගින් මෝටාර් වල ජල ප්රමාණය අඩු කර මෝටාර් වල ද්රවශීලතාවය වැඩි දියුණු කළ හැකි අතර, HPMC මගින් මෝටාර් වල දුස්ස්රාවිතතාවය පවත්වා ගනිමින් එහි ජල රඳවා තබා ගැනීම සහ ඉදිකිරීම් ක්රියාකාරිත්වය වැඩි දියුණු කළ හැකිය.

විවිධ මෝටාර් වර්ග ගැලපීම: විවිධ වර්ගයේ මෝටාර් වලට විවිධ ද්රවශීලතා අවශ්යතා ඇත. උදාහරණයක් ලෙස, ප්ලාස්ටර් මෝටාර් සඳහා ඉහළ ද්රවශීලතා අවශ්යතා ඇති අතර, පෙදරේරු මෝටාර් එහි බන්ධනය සහ ඝනකම කෙරෙහි වැඩි අවධානයක් යොමු කරයි. මෙම ක්රියාවලිය අතරතුර, ප්රශස්ත ද්රවශීලතාවය සහ සමතුලිතතාවය සහතික කිරීම සඳහා විවිධ මෝටාර් වල අවශ්යතා අනුව එකතු කරන ලද HPMC ප්රමාණය සහ වර්ගය ප්රශස්ත කර සකස් කළ යුතුය.

බහුලව භාවිතා වන බදාම ආකලන ද්රව්යයක් ලෙස,එච්පීඑම්සීඝන වීම, ජලය රඳවා තබා ගැනීම, විසරණය, ජෙලිං ආදිය හරහා මෝටාර් වල ද්රවශීලතාවය ඵලදායී ලෙස සකස් කළ හැකිය. එහි අද්විතීය ගුණාංග ඉදිකිරීම් අතරතුර මෝටාර් වඩාත් ක්රියාකාරී සහ ස්ථායී කරයි. කෙසේ වෙතත්, ද්රවශීලතාවය අඩු කිරීමට හේතු වන අධික භාවිතය වළක්වා ගැනීම සඳහා HPMC හි මාත්රාව නිශ්චිත යෙදුම් තත්වයන්ට අනුව නිවැරදිව සකස් කළ යුතුය. ඉදිකිරීම් කර්මාන්තයේ මෝටාර් වල කාර්ය සාධන අවශ්යතා අඛණ්ඩව වැඩිදියුණු කිරීමත් සමඟ, HPMC හි නියාමනය කිරීමේ බලපෑම අනාගතයේදී පුළුල් යෙදුම් අපේක්ෂාවන් ඇත.

පළ කිරීමේ කාලය: ජනවාරි-10-2025